STEREMAT bietet Forschungsgruppen die Möglichkeit, gemeinsam zukunftsweisende Lösungen im Bereich der Induktionstechnologie zu entwickeln. Mit einem klaren Fokus auf Induktive Erwärmung werden innovative Verfahren erforscht, die industrielle Prozesse effizienter und nachhaltiger gestalten. STEREMAT stellt umfassendes Expertenwissen in verschiedenen Bereichen der Induktionstechnologie zur Verfügung, darunter Induktives Kleben, Induktionshärten, Induktionssiegeln und Pulverförmige Werkstoffe, sowie eine Vielzahl weiterer innovativer Induktionsverfahren. Als verlässlicher Forschungspartner der Metallindustrie unterstützt STEREMAT wissenschaftliche Kooperationen und bietet die Möglichkeit, an hochmodernen, wegweisenden Forschungsprojekten teilzunehmen. Gemeinsam werden Lösungen entwickelt, die neue Maßstäbe in der Industrie setzen.

Setzen Sie auf eine erfolgreiche Zusammenarbeit und kontaktieren Sie uns, um Ihre Forschungsprojekte in der Induktionstechnologie voranzutreiben.

Projektträger

Das Kooperationsprojekt KF3129103WZ4 wird im Rahmen des Programmes „Zentrales Innovationsprogramm Mittelstand (ZIM)“ gefördert.

Projektpartner

Fa. Steremat Induktion GmbH

Otto-Lilienthal-Straße 4

15566 Schöneiche bei Berlin

Technische Universität Dresden

Institut für Naturstofftechnik

Professur für Holztechnik und Faserwerkstofftechnik

Marschner Str. 32

01307 Dresden

Projektlaufzeit

01.02.2015 – 31.07.2017

Kurzbeschreibung

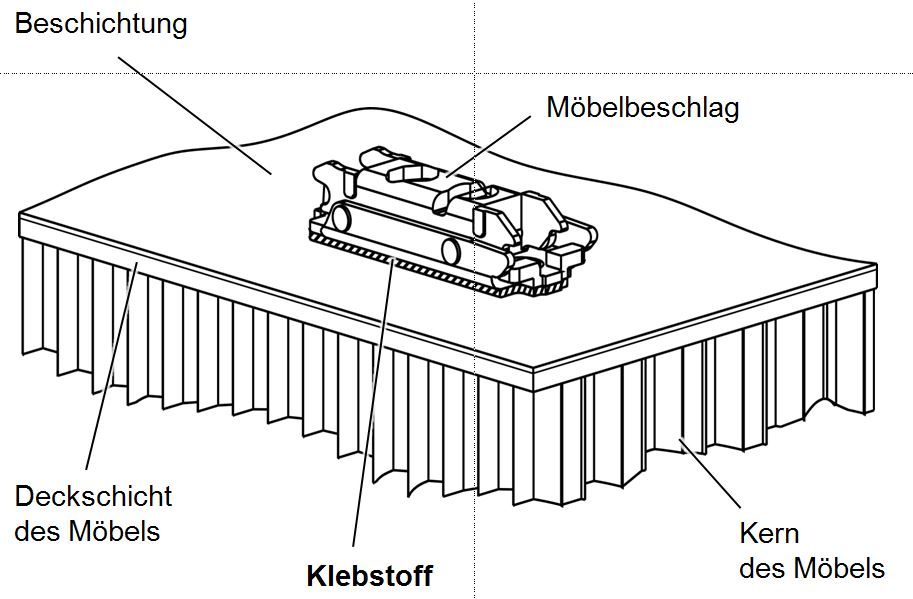

Das aufwendige Fügen von Beschlägen bzw. Verbindern im industriellen Möbel- und Innenausbau wurde durch die Nutzung des Prinzips der induktiven Erwärmung deutlich vereinfacht. Es wurde eine Technologie entwickelt, mit der Beschläge und Verbindungselemente erstmals mithilfe der induktiven Erwärmung dauerhaft und funktionsgerecht auf Bauteilen aufgeklebt wurden. Die wesentlichen Vorteile sind:

Das Fügen wurde mithilfe thermoplastischer Schmelzklebstoffe und der Technologie der induktiven Erwärmung des Beschlags realisiert.

Projektträger

Das Kooperationsprojekt ZF4020603AG8 wird im Rahmen des Programmes „Zentrales Innovationsprogramm Mittelstand (ZIM)“ gefördert.

Projektpartner

Fa. Steremat Induktion GmbH

Otto-Lilienthal-Straße 4

15566 Schöneiche bei Berlin

Brandenburgische Technische Universität Cottbus - Senftenberg

Fachgebiet Fertigungstechnik

Universitätsplatz 1

01968 Senftenberg

Projektlaufzeit

01.2019 – 12.2020

Kurzbeschreibung

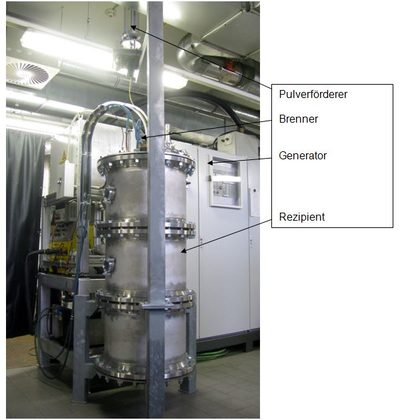

Angestrebt wird die Schaffung der Voraussetzungen für die Fertigung neuer sowie umhüllter und sphärischer Pulver. Die zu entwickelnden Pulver kommen beim Plasma-, HVOF- sowie beim Flammspritzen und beim Plasma-Pulver-Auftragsschweißen (PTA) sowie beim Laser-Pulver-Auftragsschweißen (LPA) zur Anwendung. Es handelt sich um übliche Verfahren der Beschichtungsherstellung. Entwickelt werden völlig neue, am Markt nicht existierende Pulver.

Die neuartigen Beschichtungs-Pulver werden mithilfe eines induktiv gekoppelten Plasmas (ICP) hergestellt. Ein hochfrequentes elektromagnetisches Feld erzeugt ein Plasma in einem Gasstrom (z. B. Argon), wobei das Plasma zum Schmelzen eines Drahtes genutzt wird, um die Pulver herzustellen.

ICP-Versuchsaufbau

Projektträger

Das Kooperationsprojekt ZF4020604WZ9 wird im Rahmen des Programmes „Zentrales Innovationsprogramm Mittelstand (ZIM)“ gefördert.

Projektpartner

Fa. Steremat Induktion GmbH

Otto-Lilienthal-Straße 4

15566 Schöneiche bei Berlin

Technische Universität Dresden

Institut für Naturstofftechnik

Professur für Verarbeitungsmaschinen/Verarbeitungstechnik

Bergstr. 120

01069 Dresden

Projektlaufzeit

01.07.2019 – 31.08.2021

Kurzbeschreibung

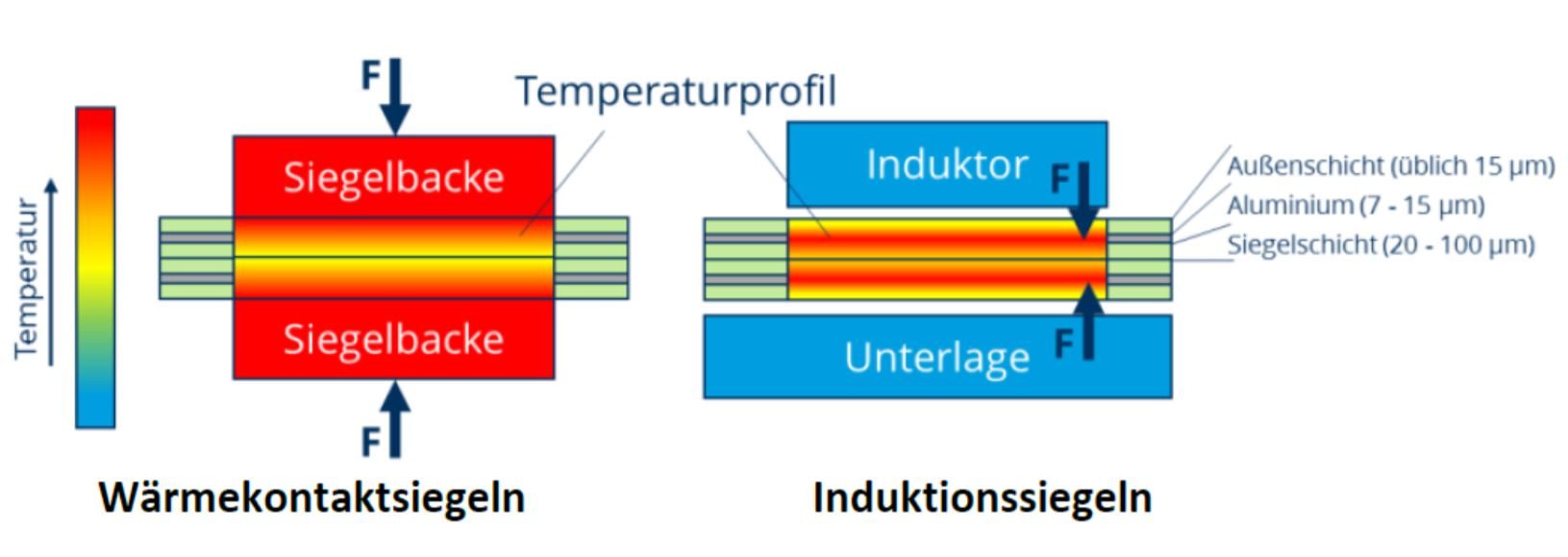

Eine Vielzahl von Verpackungen wie z. B. Kaffeeverpackungen verfügt aufgrund eines Mehrschichtaufbaus über eine induktionsfähige Schicht. Dieser Umstand soll zur Etablierung einer neuartigen Technologie in der Lebensmitteltechnik und ähnlichen Branchen genutzt werden. Das Ziel des Projektes besteht in der Entwicklung einer Induktionssiegel-Technologie für den Bereich der Lebensmittelverpackungen. Eine induktive Erwärmung und Siegelung bringt mehrere Vorteile mit sich, insbesondere:

Wärmekontaktsiegeln und Induktionssiegeln im Vergleich

Projektträger

Dieses Forschungs- und Entwicklungsprojekt (02PN2186) wurde mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmenkonzept „Forschung für die Produktion von morgen“ gefördert und vom Projektträger Karlsruhe (PTKA) betreut.

Projektpartner

Projektlaufzeit

01.08.2014 - 31.07.2017.

Kurzbeschreibung

Ziel dieses Forschungsprojekts HLProKet war es, mit Hilfe von Hochleistungsfertigungsverfahren die Prozesse der Weichbearbeitung und Wärmebehandlung derart zu qualifizieren und aufeinander abzustimmen, dass auf die anschließende Hartfeinbearbeitung verzichtet werden kann. Ferner soll unter gleichbleibender Produktivität eine deutliche Flexibilitätssteigerung der Prozesskette erfolgen. Dazu wurden die für die Herstellung eines Maschinenelements eingesetzten Fertigungsverfahren Ringwalzen und Stanzen durch ein zu erarbeitendes Hochleistungsfertigungsverfahren Drehwalzen und durch ein wirtschaftliches Hochleistungsfräsen substituiert. Die geometrieerzeugende Bearbeitung wird hierbei auf einer Maschine entwickelt, der eine Anlage zur Wärmebehandlung nachgeschaltet ist.

Das HLProKet-Projektkonsortium bestand aus sechs Industrieunternehmen und einem Forschungsinstitut. Das Konsortium umfasste dabei Repräsentanten der gesamten Werkzeugmaschinenbranche, vom Komponenten-, System- und Werkzeughersteller über einen Werkzeugmaschinenhersteller bis hin zu einem Endanwender.

HLProKet-Projektkonsortium

Projektträger

Dieses Kooperationsprojekt wird im Rahmen des Programmes „Zentrales Innovationsprogramm Mittelstand (ZIM)“ gefördert.

Projektpartner

Steremat Induktion GmbH

Otto-Lilienthal-Straße 4

15566 Schöneiche bei Berlin

Panacol-Elosol GmbH

Stierstädter Straße 4

61449 Steinbach

Universität Kassel

Fachgebiet Trennende und Fügende Fertigungsverfahren

Mönchebergstraße 19

34109 Kassel

Projektlaufzeit

01.01.2025 - 31.12.2026

Kurzbeschreibung

Ziel des Projekts ist die Entwicklung eines neuartigen Verfahrens zum kraftreduzierten Trennen von Klebverbunden und die Entwicklung einer neuartigen Underfill-Klebstoffformulierung, um auf einen risikobehafteten Trennprozess verzichten zu können, wie er derzeitig in konventionellen Rework-Stationen durchgeführt wird. Der Lösungsansatz sieht den Einsatz von thermoplastischen Domänen mit eingestellten Temperaturbereich innerhalb der Grundformulierung vor. Durch eine definierte, induktive Wärmeeinbringung über ebenfalls eingebrachte Suszeptoren werden die thermoplastischen Domänen geschmolzen und die Festigkeit des Underfill-Klebstoffes gezielt reduziert. Das erlaubt es, beschädigte Elektronikbauteile zu entfernen, ohne die Platine bzw. die umgebenden Bauteile durch einen hohen Kraftaufwand und Temperatureintrag zu gefährden bzw. zu beschädigen. Durch die lokale Entfernung können Bauteile einfach entfernt werden und mittels konventioneller Methoden repariert oder ersetzt werde.

MicroGlue

Projektträger

Wirtschaftsförderung Land Brandenburg GmbH (WFBB)

Projektpartner

Steremat Induktion GmbH

Otto-Lilienthal-Straße 4

15566 Schöneiche bei Berlin

Proweris GmbH

Charlottenhof 13

15848 Beeskow

Projektlaufzeit

01.04.2023 - 31.03.2025

Gefördert durch

Ministerium für Wirtschaft, Arbeit, Energie und Klimaschutz des Landes Brandenburg (MWAEK)

Kurzbeschreibung

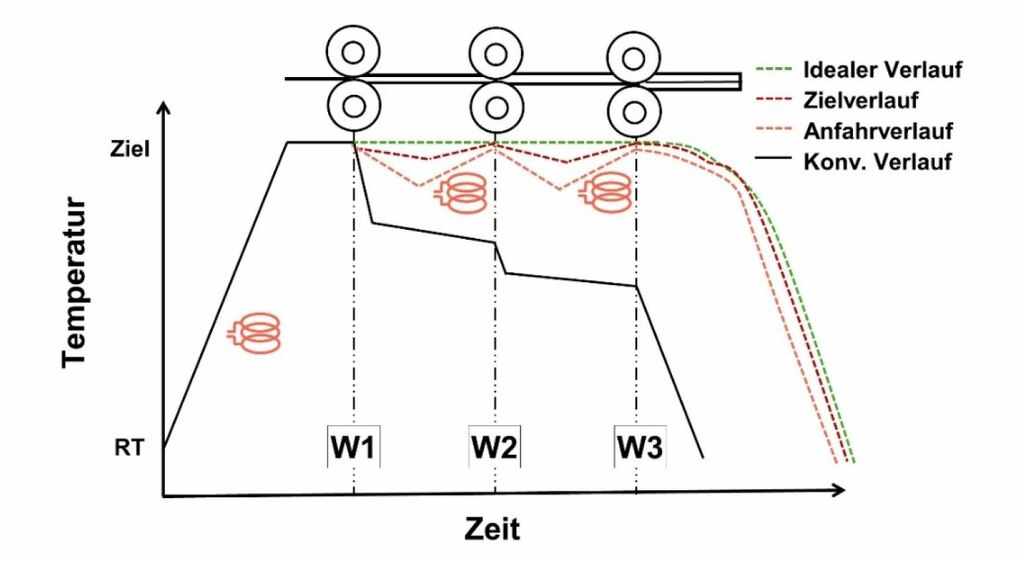

Gegenwärtig besteht eine große Nachfrage nach hochfesten Blechbauteilen speziell für den Einsatz im Leichtbau in Branchen wie der Automobil- oder Bauindustrie. Diese Bauteile können aus Leichtmetalllegierungen wie Aluminium-, Magnesium-, Titan-, hoch- oder ultrahochfesten Stahllegierungen hergestellt werden. Aufgrund ihrer eingeschränkten Kaltumformbarkeit müssen die meisten dieser Legierungen warmumgeformt werden. Die bisher eingesetzten induktiven Erwärmungssysteme sind zwar effektiv und energieeffizient, aber sie verfügen weder über speziell für diesen Prozess entwickelte Induktoren noch über ein System, das die Temperatur während des gesamten Prozesses selbst regeln kann.

Dieses Vorhaben beschäftigt sich deshalb mit der Entwicklung einer Warmwalztechnologie mithilfe eines energieeffizienten selbstregulierenden induktiven Erwärmungssystems. Jenes System in Verbindung mit speziellen Walzprofilierwerkzeugen mit niedriger Wärmeleitfähigkeit ermöglicht einen adiabatischen Umformprozess. Dies gewährleistet nicht nur Präzision und unbegrenzte Profilkomplexität, sondern ermöglicht es auch, die bisherigen Produktivitätsgrenzen zu erweitern.

Temperatur-Zeit-Verlauf der im Rahmen dieses Projekts berücksichtigten Walzprofilierverfahren